PP管焊接管件生產工藝的嚴格控制:保障質量與性

PP管焊接管件生產工藝的嚴格控制:保障質量與性能的關鍵

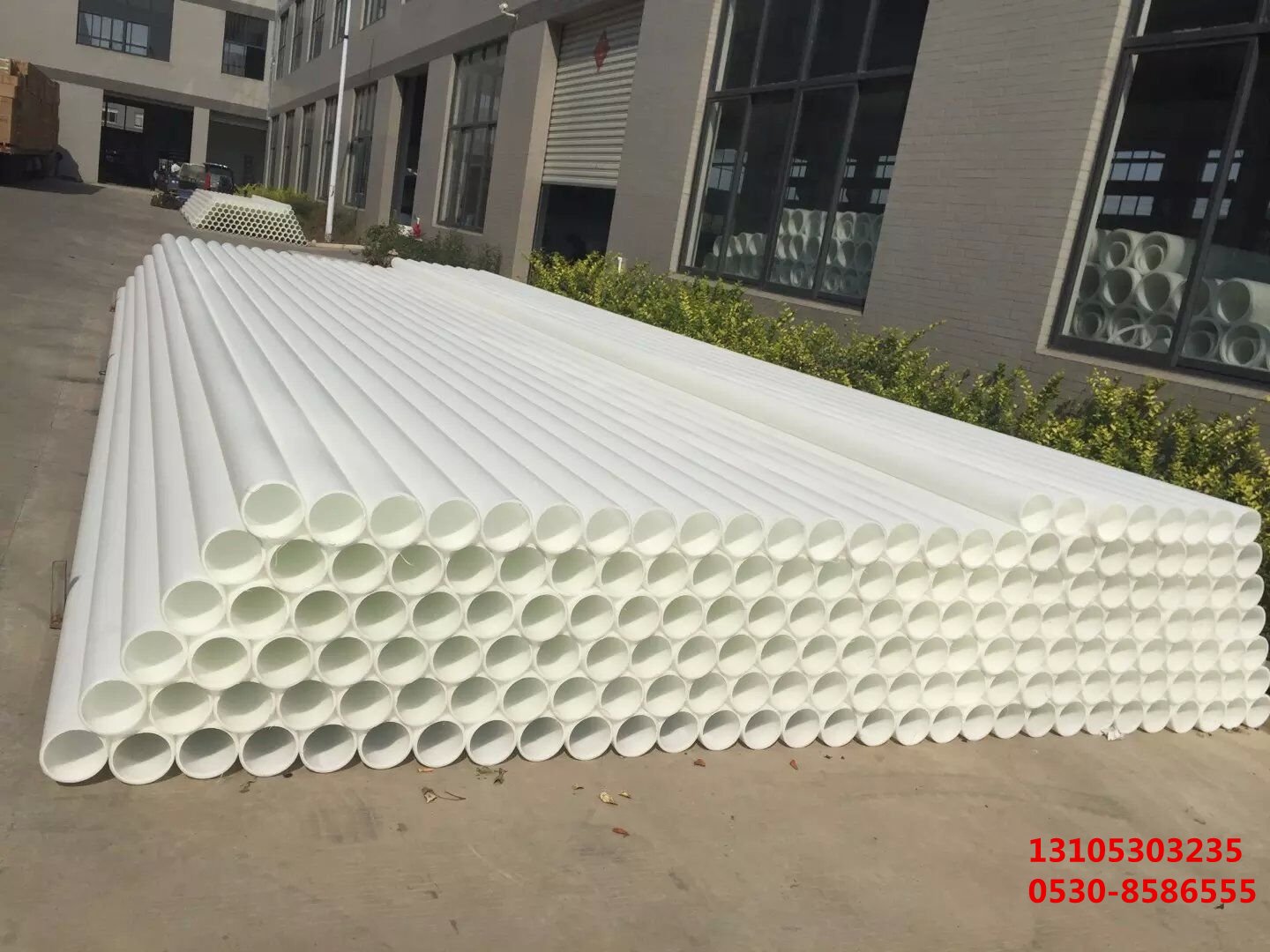

在現代工業(yè)及建筑***域中,PP管(聚丙烯管)憑借其***異的化學穩(wěn)定性、耐腐蝕性、環(huán)保性以及相對低廉的成本,得到了極為廣泛的應用。從給排水系統(tǒng)到化工流體輸送,從建筑內的冷熱水管到農業(yè)灌溉***域,PP管都發(fā)揮著不可或缺的作用。然而,要確保PP管在實際使用中能夠長期穩(wěn)定、安全可靠地運行,嚴格控制焊接管件的生產工藝至關重要。

一、PP管焊接管件質量的重要性

PP管在眾多應用場景中,往往需要通過焊接管件來實現管道的連接與延伸。焊接管件的質量直接關系到整個管道系統(tǒng)的性能與安全性。如果焊接管件存在質量問題,如焊接不牢固、密封性差等,可能會導致管道泄漏、破裂等嚴重后果。在化工行業(yè)中,管道泄漏可能會引發(fā)化學物質的泄漏,造成環(huán)境污染、人員傷害以及巨***的經濟損失;在給排水系統(tǒng)中,管道的泄漏不僅會影響正常的供水或排水功能,還可能引發(fā)水患,對建筑物和居民生活造成困擾。因此,保障PP管焊接管件的質量是確保管道系統(tǒng)安全運行的基礎,而嚴格的生產工藝控制則是實現這一目標的核心環(huán)節(jié)。

二、原材料選擇與質量控制

(一)原材料的選型

PP管焊接管件的生產***先要從原材料的選擇入手。應選用符合相關標準和要求的高質量聚丙烯樹脂作為原料。不同的PP樹脂在分子量、分子量分布、熔融指數等性能方面存在差異,這些差異會直接影響到焊接管件的加工性能和***終質量。例如,分子量過高的PP樹脂可能導致加工困難,而分子量過低則可能使管件的強度和韌性不足。因此,要根據焊接管件的具體應用場景和性能要求,***選擇合適的PP樹脂牌號。

(二)原材料的質量檢驗

在原材料投入使用前,必須進行嚴格的質量檢驗。檢驗內容包括外觀檢查,確保原料顆粒均勻、無雜質、無變色等異?,F象;還要對原料的物理性能進行測試,如熔融指數、拉伸強度、彎曲模量等關鍵指標的檢測。只有各項指標均符合標準的原材料才能進入生產環(huán)節(jié),這樣可以從源頭上保證焊接管件的質量穩(wěn)定性。

三、生產工藝參數的精準控制

(一)溫度控制

溫度是PP管焊接過程中***為關鍵的工藝參數之一。在焊接時,需要將PP管和管件的焊接部位加熱到合適的溫度,使其達到熔融狀態(tài),然后通過一定的壓力和保持時間實現牢固的焊接。如果溫度過低,PP材料無法充分熔融,會導致焊接不牢固,出現虛焊等問題;而溫度過高,則可能會使PP材料分解變質,產生氣泡、碳化等缺陷,嚴重影響焊接質量。因此,在生產過程中,要采用***的溫度控制系統(tǒng),對加熱設備的溫度進行實時監(jiān)測和調控,確保焊接溫度的穩(wěn)定性和準確性。一般來說,PP管的焊接溫度控制在200 - 230℃之間,但具體的溫度值還需要根據PP樹脂的牌號、管件的壁厚等因素進行適當調整。

(二)壓力控制

除了溫度外,壓力也是影響PP管焊接質量的重要因素。在焊接過程中,需要施加適當的壓力,使熔融的PP材料在焊接界面處緊密貼合,排出空氣,形成******的焊縫。壓力過小,無法保證焊接界面的有效接觸,容易出現縫隙,導致焊接強度不足;壓力過***,則可能會使熔融的PP材料過度擠壓,造成焊縫過薄甚至出現溢料現象,影響管件的外觀和性能。因此,要根據管件的規(guī)格、尺寸以及焊接設備的性能,***調整焊接壓力,并在焊接過程中保持穩(wěn)定。一般來說,焊接壓力控制在0.1 - 0.2MPa之間較為合適。

(三)時間控制

焊接時間的長短同樣對PP管焊接質量有著重要影響。時間過短,熔融的PP材料來不及充分融合,就會使焊接不牢固;時間過長,則可能會導致PP材料過度受熱,出現氧化、降解等問題,降低焊接接頭的性能。因此,在生產過程中,要嚴格按照工藝要求控制焊接時間,包括加熱時間、保壓時間和冷卻時間。加熱時間要確保PP材料能夠均勻地加熱到熔融狀態(tài);保壓時間要足夠長,以保證焊接界面在壓力作用下充分融合;冷卻時間則要合理控制,使焊接接頭在緩慢冷卻的過程中形成穩(wěn)定的結構,避免因冷卻過快而產生內應力,導致焊縫開裂。

四、模具設計與制造精度

(一)模具設計的重要性

模具是PP管焊接管件生產的重要工具,其設計的合理性直接影響到管件的尺寸精度、外觀質量以及生產效率。在模具設計過程中,要充分考慮PP材料的流動性、收縮率等因素,合理確定模具的型腔結構、分型面位置、澆口形式等關鍵參數。例如,對于一些形狀復雜的管件,需要采用合理的澆口設計,以確保PP材料能夠均勻地填充型腔,避免出現缺料、縮水等缺陷;同時,要根據管件的尺寸要求,***計算模具的收縮率,保證成型后的管件尺寸符合標準。

(二)模具制造精度的要求

模具的制造精度對于PP管焊接管件的質量同樣至關重要。高精度的模具能夠保證管件的尺寸精度和表面質量,減少因模具誤差而導致的焊接缺陷。因此,在模具制造過程中,要采用先進的加工設備和工藝,如CNC加工中心、電火花加工等,確保模具的型腔表面粗糙度、尺寸公差等指標達到較高的精度要求。一般來說,模具的型腔表面粗糙度要求不超過Ra0.8μm,尺寸公差要控制在±0.05mm以內。此外,模具的材料選擇也非常重要,要選用具有******耐磨性、耐腐蝕性和導熱性的材料,以延長模具的使用壽命,保證生產過程的穩(wěn)定性。

五、質量檢測與監(jiān)控體系

(一)過程檢測

在PP管焊接管件的生產過程中,要建立完善的質量檢測與監(jiān)控體系,對每一個生產環(huán)節(jié)進行實時檢測。例如,在原材料加工過程中,要對擠出的PP管坯料進行外觀檢查和尺寸測量,確保管坯的質量符合要求;在焊接工序中,要通過在線監(jiān)測設備對焊接溫度、壓力、時間等參數進行實時監(jiān)控,一旦發(fā)現參數異常,立即進行調整。同時,還可以采用無損檢測技術,如超聲波檢測、X射線檢測等,對焊接接頭的內部質量進行檢測,及時發(fā)現并處理潛在的焊接缺陷。

(二)成品檢驗

除了過程檢測外,對成品焊接管件的質量檢驗也是必不可少的環(huán)節(jié)。成品檢驗的內容包括但不限于外觀檢查、尺寸測量、性能測試等。外觀檢查主要查看管件的表面是否光滑、有無氣泡、裂縫、飛邊等缺陷;尺寸測量則要確保管件的各項尺寸符合設計要求;性能測試方面,要進行水壓試驗、氣壓試驗、拉伸強度試驗等多項測試,以檢驗焊接管件的密封性、承壓能力和力學性能是否滿足相關標準和使用要求。只有經過嚴格檢驗合格的焊接管件才能出廠銷售,進入市場應用。

六、結論

綜上所述,PP管焊接管件的生產工藝涉及到原材料選擇、生產工藝參數控制、模具設計與制造以及質量檢測與監(jiān)控等多個環(huán)節(jié)。要確保PP管焊接管件的質量,必須對這些環(huán)節(jié)進行嚴格的控制和管理。只有這樣,才能生產出質量可靠、性能******的PP管焊接管件,為各類管道系統(tǒng)的安全運行提供有力保障。在未來的發(fā)展中,隨著技術的不斷進步和市場需求的不斷提高,我們還應持續(xù)***化生產工藝,加強質量控制,推動PP管焊接管件行業(yè)的健康發(fā)展。